Эжекторное перемешивание растворов в гальванотехнике

Асеева А.В., Попов А.Н.

Современные требования электрохимической технологии и экологические приоритеты сегодняшнего дня заставляют пересматривать традиционные подходы к конструированию гальванических ванн и линий, решать по-новому обычные задачи, такие как, например, перемешивание электролитов, отказываясь от, общепринятого, перемешивания растворов сжатым воздухом или качанием катодных штанг.

В развитых странах Запада уже многие годы широко используются так называемые эжекторные системы перемешивания. Эти системы конструируют на базе эжекторов различного размера (рис. 1).

Рис.1. Общий вид эжектора.

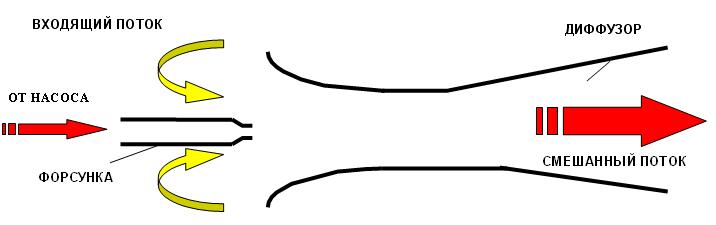

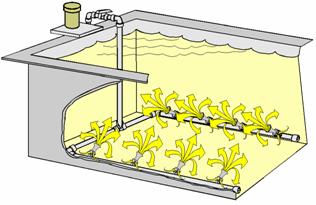

На рисунке 2 представлена схема движения электролита через эжектор. Видно, что поток электролита, попадающий в эжектор через циркуляционный насос, увлекает за собой электролит из ванны и на выходе эжектора потоки суммируются. Каждый эжектор выбрасывает в электролит в 5 раз больше раствора, чем поступает в него от циркуляционного насоса. В ванне может находится один эжектор или целая система распределительных труб с множеством эжекторов (рис. 3 и рис.4). Как будет показано ниже, конфигурация эжекторной системы перемешивания должна специально разрабатываться, исходя из типа электролита, типа покрываемых изделий, конструкции гальванической ванны.

Рис.2. Принцип работы эжектора.

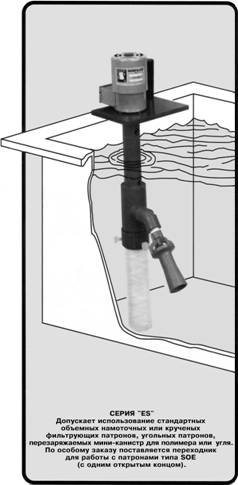

Рис.3. Система фильтрации Sub- Admiral серии «ES» с одним эжектором.

Рис.4. Эжекторная система перемешивания для ванны с двумя катодными штангами.

Эжекторное перемешивание применяется:

1) при нанесении покрытий металлами и сплавами;

2) в процессах оксидирования (анодирования);

3) при нанесении покрытий методом химического восстановления;

4) при нанесении покрытий на печатные платы и компоненты микросхем;

5) в процессах обезжиривания и подготовки поверхности деталей;

6) во всех сопутствующих процессах, протекающих в растворах, в т.ч., в процессах промывки;

7) при смешении растворов и растворении химикатов, в процессах реагентного обезвреживания стоков.

Недостатки традиционных способов перемешивания электролитов.

Воздушное перемешивание.

К недостаткам воздушного перемешивания можно отнести:

- неравномерное перемешивание ( так как, трубы часто блокируются),

- над раствором образуется пена, мешающая процессу нанесения покрытий,

- происходит интенсивный вынос химикатов пузырьками воздуха, что, естественно, приводит к увеличению затрат и загрязнению атмосферы цеха,

- увеличивается расход электроэнергии за счет потери тепла и увеличения сопротивления электролита из-за насыщения его пузырьками воздуха,

- увеличивается расход блескообразователей из-за окисления воздухом,

- более интенсивно, чем при других видах перемешивания образуются карбонаты в цианидных растворах,

- воздушное перемешивание не предотвращает химическое и термическое расслоение электролита,

- с воздухом в ванну могут попасть компрессорное масло или инородные частицы, которые портят качество наносимого покрытия,

- барбатеры - шумные и трудно контролируемые устройства.

Перемешивание при помощи движущейся катодной штанги.

Перемешивание при помощи движения катодной штанги не является таким критичным с точки зрения загрязнения окружающей среды, как перемешивание сжатым воздухом, но и у этого типа перемешивания имеется ряд существенных недостатков:

- ограничена скорость движения катода,

- ограничена длина хода катода,

- низкая интенсивность перемешивания;

- не перемешивается весь объем раствора,

- происходит температурное расслоение электролита.

Ультразвуковое перемешивание.

Ультразвуковое перемешивание вредно для человеческого организма, приводит к деструкции многих органических добавок, применяемых в электролитах, не обеспечивает интенсивное перемешивание всего объема электролита.

Вышеприведенные недостатки традиционных способов перемешивания электролитов могут быть устранены, если использовать эжекторные системы перемешивания.

Преимущества эжекторного перемешивания электролитов.

К преимуществам безвоздушного эжекторного перемешивания можно отнести:

- снижение токсичных испарений над ванной,

- снижение затрат на нагрев ванны,

- снижение расхода блескообразователей,

- снижение образования карбонатов в цианидных растворах, по сравнению с воздушным перемешиванием,

- улучшение распределения покрытия по поверхности деталей и, как следствие, экономия металла,

- повышение электропроводности раствора, по сравнению с воздушным перемешиванием, что приводит к экономии электроэнергии.

Часто, формально имея все необходимые элементы эжекторной системы перемешивания, не удается на практике получить ожидаемый эффект от ее работы. Поэтому правильная разработка оптимальных схем расположения эжекторов, подбор их размеров и материала, из которого они изготовлены часто играет определяющую роль в работе эжекторной системы перемешивания. Ниже приводятся характерные схемы расположения эжекторов в различных типах ванн в процессах нанесения гальванопокрытий. Приведенные схемы расположения эжекторов рекомендованы фирмой SERFILCO Ltd., США [ 1, 2 ] – одним из основных поставщиков эжекторных систем перемешивания для гальванотехнических процессов.

Характерные схемы расположения эжекторов при нанесении гальванических покрытий.

На рисунке 5 приведена характерная схема расположения эжекторов в ванне для нанесения покрытий на печатные платы. Аналогичное размещение эжекторов может использоваться и при нанесении покрытий на подвесках, при этом, подобные блоки эжекторов могут находиться и с двух сторон подвески.

Рис. 5. Типичное расположение эжекторов при нанесении покрытий на печатные платы и детали на подвесках.

На рисунке 6 приведена наиболее часто применяемая схема расположения эжекторов при нанесении деталей на подвесках и в корзинах, при наличии в ванне одной катодной и двух анодных штанг. Эта же схема используется и в процессах обезжиривания деталей.

Рис.6. Типичное расположение эжекторов при нанесении деталей на подвесках и в корзинах.

На рисунке 7 приведена схема размещения эжекторов в ваннах для смешения и приготовления электролитов. Видно, что в этом случае используется меньшее количество эжекторов и эжекторы, имеют большие размеры, чем в гальванических ваннах. Эта же схема может использоваться для смешения реакционных смесей в процессах реагентного обезвреживания гальваностоков.

Рис.7. Типичное расположение эжекторов в ваннах для смешения и приготовления электролитов.

Компоненты эжекторных систем перемешивания.

Эжекторная система перемешивания, как правило, состоит из циркуляционного насоса, системы труб, вентилей и эжекторов. Материалы насоса, труб и эжекторов подбираются исходя из состава электролита. Обычно это: полипропилен, ХПВХ, нержавеющая сталь, PVDF (фторопласт).

Насосы также должны быть изготовлены из соответствующего электролиту материала. Насосы могут использоваться как вертикальные, так и горизонтальные: с механическим сальником или герметичные – с магнитной муфтой. Поскольку для стабильности гидродинамических условий электроосаждения покрытий поток электролита из эжекторов должен быть постоянным (там, где это важно), не рекомендуется использовать один и тот же насос для системы перемешивания и для фильтрации электролита (рис. 8). Это связано с тем, что постепенное увеличение сопротивления в колонне фильтра будет влиять на поток электролита, выходящий из эжекторов. Вместе с тем, некоторые системы фильтрации сами комплектуются эжектором на нагнетательной линии, что способствует перемешиванию электролита и очистки дна ванны от накапливающегося шлама (рис. 3).

Рис.8. Общий вид системы фильтрации и насоса эжекторной системы перемешивания.

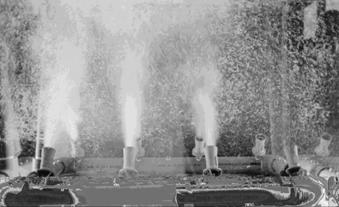

На рис. 9. показана эжекторная система перемешивания в действии.

Рис. 9. Эжекторная система перемешивания в действии.

К настоящему времени в Европе и Америке уже более 2500 ванн для нанесения гальванопокрытий оснащены эжекторными системами перемешивания. Теперь и в России все больше предприятий предпочитают эжекторный способ перемешивания. Такие производители отечественного гальванического оборудования, как тамбовский завод «ТАГАТ» и псковское предприятие «ПОЛИПЛАСТ» уже комплектуют свои ванны эжекторными системами перемешивания и системами фильтрации, оснащенными эжекторами.

Технологические, экологические и экономические преимущества эжекторного перемешивания подталкивают гальванические предприятия и цеха к тому, чтобы постепенно увеличивать число ванн, оснащенных эжекторами. Со временем эжекторы полностью заменят воздушное перемешивание, став стандартной системой перемешивания в гальванотехнике.

В качестве примера в таблице 1 приведены сравнительные характеристики процесса меднения печатных плат при использовании воздушного и эжекторного перемешиваний.

Таблица 1. Сравнительные характеристики процесса меднения печатных плат из электролита с блескообразующими добавками (данные компании SERFILCO Europe Ltd., Англия) при использовании воздушного и эжекторного перемешивания

| Воздушное перемешивание | Эжекторное перемешивание | |

| Допустимая плотность тока | 1,4 А/дм2 | 4,4 А/дм2 |

| Толщина в центре отверстия | 0,0254мм - 0,0381мм | 0,0254мм – 0,03мм |

| Время осаждения | 90 минут | 30 минут |

| Вынос электролита в атмосферу | Снижен | |

| Расход блескообразователя | Снижен |

Как видно из таблицы, применение эжекторного перемешивания позволяет интенсифицировать процесс нанесения покрытий при сохранении равномерности распределения металла покрытия в отверстиях печатных плат.

Российский химико-технологический университет им. Д. И. Менделеева, Москва, Россия;

Serfilco Ltd. ,U. S. A.