ИНТЕНСИФИКАЦИЯ ПРОЦЕССА ТВЁРДОГО ИЗНОСОСТОЙКОГО ХРОМИРОВАНИЯ

Зеленов Б.А., Ким В.Е., Василевский В.В.

ООО «ХРОМ», ФГУП «ЦНИИМ»

195253, г. Санкт-Петербург,

Шоссе Революции д.58 офис 135

тел./факс: (812) 226 03 63; 226 41 76

На настоящий момент затруднения вызывают вопросы скорости отложения хромового покрытия, равномерности получаемого осадка, а так же необходимость промежуточной механической обработки при нанесении толстослойных хромовых покрытий.

Из анализа отечественных и зарубежных работ по теории электролиза хрома из водных растворов его солей можно сделать вывод о том, что механизм электродных процессов хрома в водных растворах сложен и до сих пор до конца не выяснен, поэтому содержит новые возможности совершенствования технологии хромирования.

Основными методами интенсификации процесса хромирования можно назвать применение принудительного протока электролита, механического (абразивного) воздействия на обрабатываемую деталь (катодную поверхность) в процессе хромирования, использование повышенных плотностей тока.

Применение принудительного протока электролита позволяет удалять с поверхности детали газообразные продукты электролиза, что в свою очередь, даёт возможность использования повышенных плотностей тока без ущерба для качества получаемого покрытия. Увеличение плотности тока приводит к росту скорости образования покрытия.

Так же необходимо отметить, что при проточном хромировании скорость отложения хромового покрытия достигает 3мкм/мин. Однако, при проточном хромировании изделий большой длины, остро встаёт вопрос равномерности получаемого осадка.

На равномерность распределения покрытия в процессе хромирования при заданной плотности тока, температуре и составе электролита влияют содержание в электролите газообразных продуктов электролиза, а также электрическое сопротивление анода. В результате применения анода с расчетным сопротивлением при постоянной плотности тока в межэлектродном зазоре искусственно регулируется определенная скорость обмена электролита, сбалансированная скорость протока электролита для уменьшения влияния на электрическое сопротивление электролита находящихся в нем газов.

В результате расчетно-экспериментальных работ, выполненных в лаборатории института, установлена зависимость электропроводности электролита от содержания в нем газа

где Хr и Х – электропроводность электролита с газом и без газа, Ом-1*см-1;

Vp – содержание газов в электролите внутри электролитической ячейки.

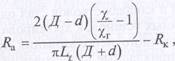

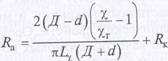

Электрическое сопротивление анода для обработки каналов труб можно выразить следующим образом

при двустороннем подводе напряжения, и

при одностороннем подводе напряжения к электродам,

где Д и d - соответственно, диаметр обрабатываемого отверстия и анода, L – длина трубы, Rк – электрическое сопротивление катода.

Так же для расчётов равномерности применяется выражение для определения падения напряжения на контрольном участке длины трубы

где I – сила тока на ствол; L – длина канала с насадкой (от краевого эффекта); lк – длина контрольного участка трубы; lо – длина от конца канала до начала контрольного участка; Rк — сопротивление трубы на длине lк.

Выполнение работ по созданию расчетно-аналитических методов получения равномерных покрытий, позволило использовать полученную методику при разработке комплекса установок хромирования. Проведённые исследования по оптимизации режимов скоростного хромирования, в том числе по изучению роли примесей, влияния температуры, условий электролиза, кинетики наводороживания на твердость, сцепление и структуру, внутренние напряжения и другие свойства хрома, позволяют существенно улучшить качество и поднять уровень технологии хромирования в цехах покрытий. При этом были решены принципиально новые прикладные задачи по установлению технологических критериев, обеспечивающих получение равномерных покрытий при разных условиях электролиза. В результате применения анодов с расчетным сопротивлением при постоянной плотности тока в межэлектродном зазоре искусственно регулируется определенная скорость обмена электролита для уменьшения влияния на электрическое сопротивление электролита находящихся в нем газов.

В условиях получения хромовых покрытий с применением механического (абразивного) воздействия на обрабатываемую деталь (катодную поверхность) в процессе хромирования на катодной поверхности становится возможным формирование ОЦК-решетки с более изотропными свойствами и более благоприятными для эксплуатации при циклических нагрузках, так как покрытия имели напряжения сжатия (100—200 МПа). Такие покрытия содержат в 2—3 раза меньше водорода, вызывающего хрупкость покрытия, и имеют повышенную износостойкость, которая в 2—4 раза выше, чем у обычных хромовых покрытий.

При эксплуатации хромированных гладких труб и прокатных валков в металлургии указанные качества открывают перспективу применения нового процесса, при этом следует еще учесть технологические выгоды, связанные с высокой скоростью получения покрытия — 10—15 мкм/мин, так как плотность при электролизе может достигать 700 А/дм2, выход металла по току — 35 %. Для массовой продукции типа цилиндров, поршневых колец двигателей, гидроамортизаторов подтверждена перспективность этого процесса [1].

ЗАКЛЮЧЕНИЕ

На длительном пути развития и совершенствования технологии электрохимического хромирования и до настоящего времени сохраняется устойчивый научный и промышленный интерес как к интенсификации процессов твёрдого износостойкого хромирования, так и к улучшению свойств хромовых покрытий используемых для поверхностной защиты металлов от износа и коррозии деталей, работающих в жестких условиях эксплуатации.

Решение сложных задач получения равномерных хромовых покрытий, особенно в трубах с большим соотношением ее длины к диаметру отверстия, позволяет использовать прогрессивную технологию в современных производствах для повышения износостойкости и коррозионной стойкости плунжерных насосов высокого давления для добычи нефти, крупногабаритных гидропроводов, а также валков прокатных станов.

Использование технологии получения хромовых покрытий с применением механического (абразивного) воздействия на обрабатываемую деталь (катодную поверхность) в процессе хромирования позволяет получать хромовое покрытие толщиной до 1мм на телах вращения без промежуточной механической обработки шероховатостью до Ra=0,04.

Научные и прикладные результаты по технологии хромирования рекомендуются для использования при повышении износоустойчивости тяжелонагруженных деталей.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ЦНИИ материалов — 90 лет в материаловедении: Научно-технич. сб. Юбилейный выпуск/ РАОВ, ФГУП "ЦНИИМ". СПб.: Изд-во СПбГПУ, 2002. С. 113-115.