|

Российское общество гальванотехников |

||||

перейти в каталог... |

Ещё про хромирование >> Влияние электрического сопротивления элементов оснастки и деталей на распределение тока при хромировании поршневых колецВ 1-м номере журнала "Гальванотехника и обработка поверхности" за 2008 г. опубликована статья "Влияние электрического сопротивления элементов оснастки и деталей на распределение тока при хромировании поршневых колец" (Андреев И.Н., Зотеев К.А., Окулов В.В.) В редакцию поступили замечания от проф. Кругликова С.С. к этой статье, которые были направлены проф. Андрееву И.Н. От Андреева И.Н.и Окулова В.В. поступил ответ на замечания, комментарии к которому еще раз поступили от проф. Кругликова С.С. В редакцию поступило также письмо из ОАО "Мотордеталь" (Кострома), где хромируют поршневые кольца для грузовых автомобилей и с/х техники. Поскольку проблема равномерного распределения тока и металла при нанесении гальванических покрытий и, в особенности при хромировании, чрезвычайно актуальна, считаем целесообразным эту дискуссию опубликовать полностью как в журнале, так и на сайте, а также привести некоторые практические данные, полученные в ОАО "Мотордеталь". Гл. редактор журнала проф. Кудрявцев В.Н.

Замечания Кругликова С.С. к статье Андреева И.Н. Обычно электрическое сопротивление проводников первого рода (всех металлических частей электрической цепи) является пренебрежимо малой величиной по сравнению с сопротивлением других элементов электрохимической цепи (сопротивлением электролита и сопротивлением на границе электролит-металл, называемым авторами поляризационным сопротивлением, Rп). Учет влияния электрического сопротивления проводников первого рода на распределение тока и осажденного металла необходим только при неправильном выборе конструкции и материала оснастки, а также при нанесении покрытий на объекты, где электрическое сопротивление металлических частей не является пренебрежимо малой величиной по сравнению с сопротивлением электролита и на границе электролит-металл. Примерами, где необходимо учитывать влияние электрического сопротивления проводников первого рода являются нанесение гальванических покрытий на диэлектрики и предварительное формирование на их поверхности тонкой проводящей пленки, а также покрытие тонкой проволоки. Выбранный авторами объект - процесс хромирования поршневых колец, судя по приведенным в статье экспериментальным данным (рис.3), можно рассматривать как пример неудачного конструкторского решения. Об этом свидетельствует относительно небольшое, но все же заметное завышение толщины хромового покрытия в положительном направлении в средней (но отнюдь не в концевой части пачки колец). Что же касается сильно завышенной толщины покрытия у верхних и нижних колец, то это объясняется исключительно влиянием неравномерности первичного распределения, обусловленного омическим сопротивлением раствора. К сожалению, эквивалентная схема, использованная авторами (рис.6) вообще игнорирует роль этого фактора, хотя именно он, а отнюдь не поляризационное сопротивление, Rn, вносит решающий вклад во вторичное (фактическое) распределение тока. Для улучшения равномерности распределения хромового покрытия на поршневых кольцах в рассматриваемой конкретной системе, разумеется, было бы полезно понизить электрическое сопротивление элементов оснастки. Однако в первую очередь можно рекомендовать внести такие изменения в геометрические параметры системы, которые позволили бы "отвлечь" электрический ток от колец, расположенных в верхней и нижней частях оправки. В то же время публикацию статьи Андреева И.Н. и др. считаю полезной, т.к. в ней справедливо подчеркивается необходимость обращать внимание на правильный выбор конструкции и материала оснастки при нанесении гальванических покрытий.

Ответ Андреева И.Н. и Окулова В.В. на замечания Кругликова С.С. Авторы статьи, послужившей поводом для дискуссии, весьма признательны Сергею Сергеевичу Кругликову за то, что он разделяет идею о необходимости обращать внимание на правильный выбор конструкции и материала оснастки при проектировании операций нанесения гальванических покрытий, а также за то, что именно в нашей статье он нашел повод для дискуссии по вопросу о факторах, влияющих на равномерность гальванических покрытий. Наша позиция состоит в том, что учет влияния электрического сопротивления проводников первого рода на распределение тока и осажденного металла при разработке гальванической оснастки необходим всегда, если мы стремимся к оптимальному выбору конструкции. Этим принципом приходится пользоваться тем чаще, чем больше масштабы рассматриваемого процесса (больше размеры подвески, больше на ней деталей, больше объем заказа) и выше его интенсивность (плотность тока). И примеры, приведенные С. С. Кругликовым, являются иллюстрацией этого принципа: при малых плотностях тока можно "заращивать" тонким слоем непроводящую деталь, или покрывать тонкую проволоку. Для иллюстрации идеи о необходимости развития взгляда на проблему распределения тока, отличного от первичного, основанного на рассмотрении только факторов, влияющих на распределение тока в электролите, взгляда, основанного на учете и факторов, влияющих на распределение тока внутри металлической части электрохимической системы, мы старались подобрать такой объект, который был основой массового производства, и длительное время привлекал внимание специалистов. К таким объектам, безусловно, относится процесс хромирования поршневых колец [1,2], в совершенствовании которого участвовали многие фирмы, что является гарантией его предельной "отработанности". Специальные исследования, проведенные на ВАЗе [3], показали, что конструктивные решения по оснастке, применяемые в производстве, и технологический регламент их использования, позволяют получать качественные покрытия, толщина которых укладывается в заданные допуски. Естественно, что применяемое приспособление (оправка), на котором располагают две пачки одновременно хромируемых колец, размещается в ячейке для хромирования так, чтобы …"отвлечь" электрический ток от колец, расположенных в верхней и нижней частях оправки". В ячейке хромирования, которая используется в ванне хромирования колец в установке фирмы Riken, размеры и взаимное расположение оправки и анодов обеспечивают почти идеальное распределение тока на кольцах при хромировании (если не считаться с фактором, который мы и рассматриваем в своей статье). Чтобы подтвердить это приведем результаты расчета вторичного (не первичного) распределения тока в рассматриваемой ячейке (для расчета использовался пакет Cell-Design L-Chem Inc. в D-версии). Приведенная на рис. 1 картинка представляет собой картинку типичного электрического поля в электролите в случае двух коаксиальных цилиндров. (Именно так следует рассматривать круглую оправку с кольцами и систему анодов, расположенных в ячейке для хромирования по окружности вокруг оправки). Краевой эффект, конечно, есть, но настолько имеет малое отношение к распределению тока на кольцах, что можно считать, что в районе колец распределение тока, определяемое сопротивлением электролита, идеально равномерно. Повышенная плотность тока, которую можно видеть на эпюрах, приходится на элементы оправки выше и ниже пачек колец, а не на сами кольца. Это и есть реализация того, что рекомендует Сергей Сергеевич: "отвлечь" электрический ток от колец. Возможно, уместно здесь обратить внимание на то, что верхняя и нижняя части оправки, принимая на себя "концентрированные потоки силовых линий", выполняют роль проводящих экранов, так популярных в проектировании оправок для хромирования [4].

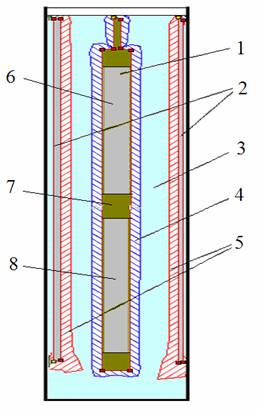

Рис. 1. Схема взаимного расположения оправки (1) и анодов (2) в рабочей ячейке ванны хромирования и расчетные эпюры распределения тока по поверхности (с учетом сопротивления электролита (3) и поляризации электродов) оправки (4) с кольцами и на анодах (5) при хромировании. Размеры и взаимное расположение оправки и анодов почти точно воспроизводят размеры ячейки на установке Riken: погруженная часть анодов 845 мм, а оправки 876 мм (6 и 8- места размещения верхней и нижней пачек колец, 7- средний контакт оправки с пачками колец) Можно было бы еще рассмотреть как учитывается влияние газонаполнения, которое должно приводить к возрастанию сопротивления электролита по мере перемещения снизу вверх. Для хромирования это особенно важно иметь в виду, так как на катоде выделяется много водорода, а на аноде, большая часть тока также расходуется на выделение газа (кислорода) [5]. Напомним в связи с этим, что аноды эллипсоидального сечения расположены в ячейке по окружности, но расстояния между ними значительны, и поток электролита, поднимаемый газом, растекается между анодами, что и позволяет в значительной мере исключить влияние газонаполнения на распределение тока (это еще один повод восхищаться мудростью разработчиков (рассматриваемого нами в статье) способа хромирования, которые нашли такое удачное конструктивное решение). Неидеальность распределения хромового покрытия на кольцах, которую мы заметили при анализе экспериментальных результатов и обсуждаем в своей статье, обусловлена, прежде всего, влиянием сопротивлений на пути тока от крюка оправки до внешней границы двойного электрического слоя в электролите хромирования. Эквивалентная электрическая схема построена нами для учета именно этого обстоятельства. При приближенных расчетах, вероятно, можно принять условие эквипотенциальности со стороны электролита, которое отражено на эквивалентной схеме. Особенно важным аргументом в пользу влияния сопротивления колец и контактов между ними является сопоставление экспериментальных данных, относящихся к хромированию компрессионных и маслосъемных колец. При этом число контактов между кольцами в этих случаях отличается в два раза. Такой подход позволяет произвести оценку контактных сопротивлений между кольцами на основе экспериментально полученных характеристик распределения толщины покрытия на кольцах. При этом в качестве инструмента идентификации можно использовать математическое моделирование для приближения параметров модели к экспериментальным данным, приведенным, в частности, на рис.2. Методом последовательного приближения мы получили следующие данные: сопротивление верхней токопроводящей плашки - 175 мкОм, средней - 125 мкОм, нижней - 50 мкОм, сопротивление между блоками колец - 40 мкОм. Это означает, что сумма сопротивления тела поршневого кольца и контактного сопротивления между кольцами имеет значение порядка 4-5 мкОм [6].

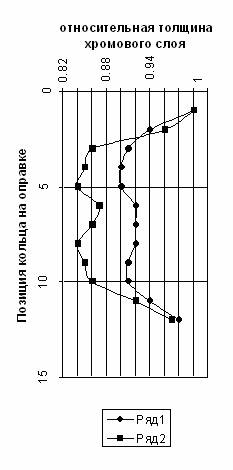

Рис.2. Экспериментальные данные распределения хромового слоя на кольцах, одновременно хромируемых на типовых оправках: ряды чисел 1 и 2 представляют собой средние значения относительной толщины хромового слоя для каждой позиции при хромировании маслосъемных и компрессионных колец диаметром 76 мм, соответственно В заключение мы приносим свою признательность редактору журнала Владимиру Николаевичу Кудрявцеву за возможность более полно представить свою позицию, а Сергея Сергеевича Кругликова благодарим за инициирование открывшейся дискуссии. Литература

Комментарий С.С.Кругликова к ответу Андреева И.Н. Подводя итог дискуссии по статье "Влияние электрического сопротивления элементов оснастки и деталей на распределение тока при хромировании поршневых колец" (авторы Андреев И.Н., Зотеев К.А., Окулов В.В.), считаю необходимым подчеркнуть, что выбранный авторами объект - процесс хромирования - характеризуется практически идеальным совпадением первичного и вторичного распределения тока в электролитической ячейке (гальванической ванне), которая состоит из последовательно включенных сопротивлений: проводников I рода (металлы), проводника II рода (электролит), а также контактов между проводниками I рода. Чтобы обеспечить равномерное распределение тока на определенных участках катодной поверхности необходимо выполнить следующие условия: (а) сопротивление проводников I рода (металлов) и контактов между ними должно быть пренебрежимо по сравнению с сопротивлением проводника. На более понятном и доступном в условиях цеха языке электрического напряжения - падение напряжение в контактах и токоведущих частях должно быть пренебрежимо мало по сравнению с напряжением на ванне (должно составлять менее 0,1%); (б) геометрия системы "катод-анод-раствор электролита" должна отвечать равномерному (в заданных пределах) распределению плотности тока на рабочих участках катодной поверхности. При этом негативное влияние неравномерного распределения температуры и газонаполнения в растворе должно быть исключено или сведено к минимуму. Примеры, приведенные авторами в статье и в материалах дискуссии, показывают, что изменения в конструкции оборудования для хромирования поршневых колец, возможно, позволят снизить разброс по толщине покрытия на кольцах одной партии.

Комментарий к дискуссии главного редактора журнала Обычно, когда рассматривают вопросы рассеивающей способности гальванических электролитов и распределения тока и металла по поверхности покрываемых деталей априори предполагают, что конструктора так спроектировали токопроводящие части гальванической ванны и крепления покрываемых деталей, что их сопротивления пренебрежимо малы по сравнению с сопротивлением электролита. Поэтому вывод из упоминаемой статьи и из дискуссии может быть только один: невыполнение этого требования приводит к ухудшению распределения тока и металла по поверхности покрываемых деталей (понятно, что это явление не имеет отношения к рассеивающей способности электролита). Примером правильного выбора конструкции и материала оснастки являются данные по распределению хромовых покрытий на поршневых кольцах (рис.3), хромированных на предприятии "Мотордеталь". Здесь явно видно, что неравномерность распределения покрытия вдоль пачки колец определяется только плохой рассеивающей способностью электролита хромирования. В этом случае только применение проводящих экранов может улучшить распределение металла. Такие экраны могли бы "отвлечь" электрический ток от колец, расположенных в верхней и нижней частях пачки.

Примеры распределения металла на поршневых кольцах, хромированных в гальваническом цехе ОАО "Мотордеталь" (рис.3). Примечание. Промежуточные шайбы в пакетах колец не используются.

| ||||

| |||||