Ещё про цинкование >>

Поведение анодов в различных электролитах цинкования

Дополнение к статье Харламова В.И. «Особенности проведения анодного процесса в различных электролитах цинкования»

В статье профессора Харламова В.И. достаточно подробно освещен вопрос о характере поведения цинковых анодов в кислых и щелочных электролитах цинкования, химизм растворения цинка и возникающих при этом проблемах, что нечасто встречается в литературе. Цеховые технологи обычно уделяют анодному процессу не самое первостепенное внимание.

В дополнение к изложенным в ответе соображениям считаю целесообразным изложить некоторые практические советы по организации анодного процесса при цинковании, основанные на многолетнем личном опыте.

Типы анодов.

Если не брать во внимание специальные виды цинкования (нанесение цинка методом "натирания" и т.п.) для массового цинкования разнообразных по форме и размерам деталей применяют 2 основных типа растворимых анодов: - пластины из листового катанного цинка и насыпные из литых цинковых сфер (шаров). Анодный цинк желательно применять марки Ц-0 или Ц-1 во избежание загрязнения электролитов примесями. Применяют также нерастворимые аноды из химически стойких в электролитах материалов.

Пластинчатые аноды.

Листовые аноды пригодны для кислых и щелочных электролитов и обычно применяют при небольших масштабах производства. Существенным недостатком пластинчатых анодов является необходимость прикручивать к каждому аноду металлический контактный крюк для подвешивания анода в ванну. Поэтому необходимо правильно выбрать металл для крючка и болта.

Для щелочных электролитов анодный крюк и болт следует делать из обычной малоуглеродистой стали. Стальные болт и крюк не будут корродировать в щелочном электролите и могут использоваться многократно.

Для кислых электролитов лучше всего использовать крюк и болт из титана. В этом случае не будет проблем с коррозией этого узла. Однако титан не всегда есть под рукой. Можно применять латунные/медные крюки и болты, но при этом необходимо поднять болтовое соединение крюка с анодом выше уровня электролита на 50-70 мм во избежание его растворения. Иногда применяют защитные короба из полипропилена для анодных штанг. Их задача предотвращать попадание коррозионно-активного электролита на медную (латунную) оснастку.

Вообще желательно, чтобы любое болтовое соединение крюка с анодом не соприкасалось с электролитом.

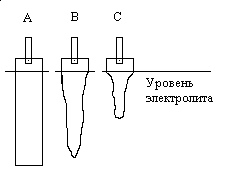

Характер растворения пластинчатых анодов показан на рис. 1.

Рис. 1. Внешний вид пластинчатого анода.

А - новый анод, В и С - по мере его растворения.

Из рис. 1 очевидно, что по мере срабатывания (растворения) анода, его размеры и площадь уменьшаются, что отрицательно сказывается на анодном процессе (см. ответ Харламова В.И.) и равномерности цинкового покрытия, особенно в слабокислых электролитах, рассеивающая способность которых и так невелика. Анод в состоянии "С" (рис.1) должен быть заменен на новый. Оставшийся, так называемый, "обсосок" анода во избежание потерь цинка может быть использован в анодной корзине, которая должна быть предусмотрена в оснащении ванны цинкования.

Насыпные (контейнерные) аноды.

Лучшим решением анодных проблем при цинковании является применение насыпных (контейнерных) анодов. Анодным материалом в этом случае служат литые сферические или полусферические цинковые шары диаметром 50мм. На рис.2 показаны основные типы контейнеров для сферических анодов.

А В С

Рис. 2. Анодные контейнеры (корзины) с цинковыми шарами:

А - стальной спиральный цилиндрический,

В - стальной сетчатый цилиндрический,

С - титановый сетчатый коробчатый.

В анодных корзинах цинковые шары по мере их растворения проваливаются в нижнюю часть корзины, освобождая место для добавления сверху новых шаров. Таким образом, в отличие от пластинчатых анодов, в нижней части корзины всегда есть достаточно анодного металла для обеспечения равномерности осаждения покрытия на катоде. В корзинах цинк срабатывается практически без отходов.

Следует также отметить, что активная поверхность насыпных анодов может быть существенно больше по сравнению с пластинчатыми анодами. Это позволяет соответственно увеличивать токовую нагрузку, не опасаясь пассивирования анодов и тем самым форсировать катодный процесс.

Для щелочных электролитов цинкования анодные корзины изготавливаются из обычной малоуглеродистой стали, которая абсолютно устойчива в щелочных электролитах. Ни в коем случае нельзя делать анодные корзины из нержавеющей стали или других металлов. Стальные анодные корзины, кроме удержания растворимых цинковых шаров, выполняют функцию нерастворимого анода, что несколько сдерживает избыточное растворение цинка при электролизе. Стальные корзины при этом могут служить без замены много лет.

Полотняные мешки для улавливания анодного шлама в щелочных электролитах цинкования не применяются. Неизбежно образующийся при цинковании анодный шлам и прочие механические загрязнения удаляют из электролита посредством непрерывной фильтрации последнего со скоростью не менее 1 объема в час. Для фильтрации следует применять полипропиленовую ткань в виде сменных мешков из расчета 0,5-1м2 фильтрующей поверхности на 1м3 электролита. Фильтровальные мешки можно использовать многократно, подвергая периодической очистке (стирке). Конструкция фильтра может бытьлюбая. В настоящее время на российском рынке работают несколько фирм, продающих фильтровальные системы для самых различных процессов и растворов [1].

Поддерживать заданную концентрацию цинка в щелочном электролите, несмотря на различие в скоростях растворения на аноде и осаждения на катоде цинка (анодный выход по току составляет 100%, а катодный от 55 до 75%), очень легко. Достаточно 1 раз в смену анализировать содержание цинка в работающей ванне и, если цинк в ванне растет, то следует часть анодных корзин с цинком - до 30% - заменить на обычные стальные нерастворимые аноды-пластины. Поступление цинка в ванну при этом уменьшится и его концентрация стабилизируется. Если содержание цинк в электролите падает, то следует, наоборот, уменьшить число нерастворимых стальных анодов и/или досыпать корзины цинковыми шарами.

При нормальной загрузке ванны цинкования в 2 смены (16 часов в сутки), извлекать цинковые аноды из ванны цинкования на ночь не обязательно. За счет химического растворения цинка его концентрация в ванне в неработающей щелочной ванне поднимется на 1-2 г/л за 8-10 часов, что допустимо и не нарушает последующую работу ванны. Если цинка будет накапливаться больше, аноды надо время от времени вынимать.

Более, чем 35-ти летний опыт эксплуатации щелочных электролитов с насыпными анодами на Волжском автозаводе показал простоту и надежность в поддержании концентрации цинка в ванне на заданном уровне таким способом. Никогда не возникала необходимость корректировать ванну цинкования окисью цинка.

Для справки: на Волжском автозаводе работают более 10 установок цинкования с щелочным электролитом с суммарным объемом электролита свыше 250 000 литров и одна установка слабокислого цинкования с объемом электролита 12 000 литров. Все ванны цинкования работают с насыпными анодами.

Тем не менее, в некоторых "форс-мажорных" случаях, когда нужно оперативно увеличить концентрацию цинка в электролите, расчетное количество окиси цинка необходимо предварительно растворить в подогретой до 50-60?С концентрированной (300-400 г/л) щелочи и после охлаждения добавить в ванну цинкования. Никогда не следует добавлять окись цинка непосредственно в электролит цинкования в силу плохой ее растворимости. Кроме избыточно шлама это ничего не даст. По той же причине, с целью увеличения концентрации цинка в электролите, нельзя добавлять в ванну цинковую пыль (высокодисперсный цинковый порошок). Цинковую пыль иногда вводят в электролит щелочного цинкования в количестве 1-2 г/л совершенно с другой целью - для очистки его от примесей. После 2-3 часов перемешивания электролит с пылью отстаивают, осадок отфильтровывают и выбрасывают.

Для кислых (слабокислых) электролитов цинкования анодные корзины изготавливают из титана, который устойчив в этой среде. Титановые корзины могут служить без замены и ремонта много лет.

В кислых электролитах на анодные корзины необходимо надевать полипропиленовые чехлы для улавливания анодного шлама, так как полипропиленовая ткань не препятствует нормальному растворению цинка и поступлению его в электролит. Наличие тканевых чехлов на анодах не исключает необходимость в непрерывной фильтрации электролита. Поскольку анодный цинк в слабокислых электролитах растворяется почти эквивалентно его катодному осаждению, концентрация цинка в ванне изменяется мало. Титан в кислых электролитах имеет пассивную пленку, поэтому его роль в анодном процессе невелика.

Таким образом, использование насыпных анодов для щелочных и слабокислых электролитов цинкования является весьма удачным техническим решением, позволяющем существенно упростить весь производственный процесс, снизить затраты и повысить качество покрытий.

Литература.

- Информационный каталог производителей и продукции для обработки поверхностей, гальванического производства и производства печатных плат. Приложение к журналу "Гальванотехника и обработка поверхности". М, 2006 г.

Additional Answers to Readers Questions (published in journal «Electroplating & Surface Treatment» No4, p. 55-59, vol. 8, 2005).

Behaviour of anоdes in different zinc plating baths.

A number of practical advices on the operation of anodes based on a personal long experience are given. Bjth plato and bulk anodes are considered in alkaline and acid solutions. Rolled or cast anodes are suitable for small-scale production. The hook should be made of titanium for acid solutions, and ordinary steel for alkaline ones. True anode surface area is gradually decreasing in case of plate anodes (Fig.1) and this produces negative effect on the distribution of the coating especially in acid baths. Best solution of all problems related with anodes in the use of bulk anodes. Fig.2 shows major types of baskets for ball anodes. In the course of gradual dissolution additional balls are added to the basket and constant anode area favours uniform metal distribution. Anode baskets are made of steel for alkaline solutions and they work to some extent as insoluble anodes, thus reducing zinc built-up in the bath. Zinc concentration in the plating solution is normally determined once per day and in case of increasing concentration up to 30% of anode baskets should be replaced by steel plate anodes. This prevents further increase in the concentration and allows to stabilize it. More than 30 years operation of ball anodes in Lada car factory has demonstrated reliability of this technology. Zinc oxide was never used for the replenishment. In acid baths titanium baskets are used. They are placed into polypropylene bags in order to catch anode slurry.

Okulov V.V., Togliatti, Russia